Jak dbasz, tak masz… O tym jak system GK wybrać i utrzymać we właściwej sprawności na długi czas pisze Piotr Sopata, nasz Dyrektor Serwisu.

Co jest tanie to jest drogie…

Często w obecnych czasach głównym argumentem „ekonomicznym” branym pod uwagę przy podejmowaniu decyzji o wyborze systemu GK jest jego cena. Wybór w oparciu jedynie o takie kryterium często wiąże się z wieloma oszczędnościami również po stronie dostawcy takiego systemu. Niestety mało kto o tym pamięta, sortując tabelkę w Excelu. Warto zainteresować się zatem, co w zamian za tę kwotę najlepiej wypadającą w tabelce dostajemy. Przy pracy systemów, które mają za zadanie wykonywać w ciągu swojego życia dziesiątki a nawet setki milionów wtrysków, ogromną rolę odgrywa wiele względów technicznych. Istotny jest właściwy dobór materiałów, projekt oparty na wielogodzinnych wyliczeniach i wieloletnim doświadczeniu. Ogromne znaczenie mają również kultura techniczna i park maszynowy wykonawcy. Systemy prawidłowo wykonane z najlepszych materiałów i oparte o najlepsze rozwiązania będą zatem służyły nam najdłużej i bezawaryjnie. Dodatkową zaletą, szczególnie obecnie atrakcyjną dla użytkownika takiego systemu, jest jego energooszczędność. Z tego powodu warto zwrócić uwagę na to, jakie podejście ma producent systemu do wykonania zabudowy. I to zarówno pod kątem dokładności, jak i samych rozwiązań zaprojektowanych w celu izolacji systemu od zabudowy.

Nowe się nie psuje…

Pozostając ciągle na etapie wyboru, przeglądając czarno-białe oferty i rozszyfrowując tajemniczo brzmiące nazwy nano, smart, eko itp. i rzadko napotykając wraz z ofertą dostarczony model 3D, a więc podejmując decyzję trochę w ciemno, mało kto myśli o tym, jak i kto zamontuje nam w formie taki wynalazek lub kto i jak szybko w razie awarii naprawi nam nasz system. Nowe się podobno nie psuje, a jednak często zdarza się, że odpowiednie wsparcie podczas całego procesu projektowania, produkcji i uruchomienia formy jest niezbędne do prawidłowego przebiegu całego projektu. Gdy jednak mimo wszystko dojdzie do awarii, to serwis powinien być dostępny, kompetentny i przynajmniej tak samo zaangażowany w przywrócenie produkcji, jak użytkownik formy. Nie bez znaczenia okazuje się wtedy również, czy producent systemu zaprojektował go w sposób pozwalający na szybką naprawę.

Zrób to sam…

Jeżeli jesteś, drogi Użytkowniku formy z systemem GK, odrobinę technicznie sprawny i zdeterminowany, żeby produkcja znów produkowała, Twój system musi być w prosty sposób serwisowalny. Musisz też mieć do niego części i musisz w razie czego mieć do kogo zadzwonić, żeby podpowiedział ci co i w jaki sposób powinieneś zrobić, żeby księgowy był zadowolony. Jeżeli nie chcesz lub nie masz czasu sam naprawiać swoich systemów, dobrze żeby ich producent zapewniał też serwis z doświadczeniem i chęcią zajęcia się Twoim problemem tak, jakby się swoim własnym zajmował. Jeżeli pierwsze podpunkty tego krótkiego artykułu były poza Twoją kontrolą i teraz jesteś mniej lub bardziej szczęśliwym posiadaczem niekoniecznie bezawaryjnego i niekoniecznie serwisowalnego rozwiązania czytaj dalej, bo jest jeszcze ktoś kto może ci pomóc.

Gwarancja nie obejmuje…

Jeżeli dobrze się spisałeś drogi Użytkowniku i masz w swojej formie system, który stworzony został dla Wtryskowni, a nie dla Księgowości, to już jest szansa na to, żeby Twoja obecna forma była dopiero pierwszą z form, w których go wykorzystasz. Jeżeli jeszcze tego nie wiedziałeś, to jest taka możliwość i są ludzie, którzy pomogą ci, jeżeli system przeżyje formę. A co z gwarancją? Jak to zwykle bywa, należy czytać drobny druk. W większości przypadków gwarancja obejmuje jedynie wady materiałowe i produkcyjne. Nie obejmuje zaś elementów zużywających się. Istotne jest, czy sprzedawca systemu GK jest elastyczny, czy trzyma się kurczowo procedur (ach te korporacje!). Dodatkowo, jeśli system jest zaprojektowany z dbałością o szczegóły i wykonany z właściwych materiałów, powinien bezawaryjnie pracować również długo po końcu okresu gwarancji, który często kończy się jeszcze zanim forma wejdzie do prawdziwej seryjnej produkcji.

Co? Po co? Dlaczego?

Aby wybrać system GK warto wiedzieć kilka rzeczy. A więc teraz najważniejsze:

- Do czego służy system GK? Do podtrzymania temperatury tworzywa pomiędzy dyszą wtryskarki a gniazdem formującym. Jeżeli Twój Technolog podgrzewa systemem tworzywo, to poproś, żeby tego nie robił. Wydłuży się żywotność grzałek w GK, zmniejszy się pobór prądu, poprawi się stabilność procesu. Zróżnicowanie temperatur jest do Twojej dyspozycji, ale powinno służyć jako ostateczne dopracowanie procesu na poszczególnych gniazdach i skompensowanie różnic pomiędzy mocami grzałek (grzałki nawet tej samej mocy nominalnej różnią się między sobą o 5 – 10%) oraz odczytami termopar.

- Do czego służy regulator GK? Do sterowania systemem i kontrolowania prawidłowego utrzymania zadanych parametrów. Dla prawidłowej pracy układu gorąco-kanałowego konieczne jest zastosowanie przeznaczonych do tego celu regulatorów. Zastosowanie samoróbek, które nie posiadają podstawowych funkcji pozwalających na prawidłowy proces rozgrzewania systemu takich jak „miękki start”, suszenie, synchroniczny wzrost temperatury we wszystkich strefach (pomimo ich różnej termicznej inercji) czy np. alarmu wycieku tworzywa, to krótka droga do poważnej awarii.

- Co to jest grzałka? W dużym uproszczeniu jest to drut oporowy który po przepuszczeniu przez niego prądu rozgrzewa się. Jeżeli grzałka jest wilgotna (izolacja, w której znajduje się drut oporowy ma właściwości higroskopijne) to przepuszczenie przez nią prądu może doprowadzić do jej uszkodzenia. Zwykle grzałki, które są zawilgocone pokazują przebicie do obudowy. Funkcja suszenia grzałek w regulatorze GK i rada, jak i kiedy z niej skorzystać, często jest w stanie zaoszczędzić nam sporo stresu, czasu i pieniędzy. Grzałka na 100% pracuje tylko chwilowo – podczas rozgrzewania systemu. Jeżeli regulator podaje 100% na grzałkę podczas produkcji to oznaka, że mamy do czynienia z potencjalną awarią. Jeżeli regulator nie podaje prądu impulsowo tylko on/off, to grzałka szybko ulegnie uszkodzeniu. Jeżeli z rożnych względów dojdzie do awarii grzałki, to dobry serwis szybko upora się z problemem. Grzałkę taką w większości przypadków można wykonać dość szybko na zamówienie lub skorzystać z oryginalnych części.

- Co to jest termopara? W dużym uproszczeniu interesuje nas głównie termopara typu J i jest ona rurką zwykle ze stali nierdzewnej, w której wnętrzu umieszczone są dwa połączone na końcu (zgrzane, zespawane) druciki z różnych materiałów (NiCu+Fe). Różnica potencjałów powstająca na tym połączeniu trafia jako informacja do regulatora, który wewnętrznie przelicza ją i wyświetla w postaci temperatury odczytanej. Termopara ma „+” i „–”, a podłączenie jej odwrotnie powoduje, że temperatura zamiast rosnąć – spada. Podłączenie jej do prądu zawsze kończy się koniecznością jej wymiany na nową oryginalną lub porządny zamiennik np. Hotset®.

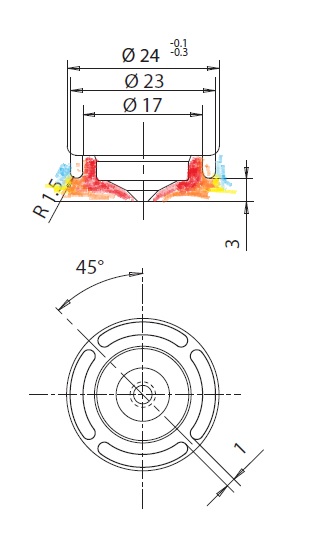

- Co to jest końcówka? To ostatnia część dyszy, która dostarcza tworzywo do gniazda formującego. To właśnie kołnierz uszczelniający końcówkę jest zwykle pierwszym miejscem, w którym dochodzi do wycieku. Prawidłowe obchodzenie się z końcówką podczas demontażu i montażu, dbałość o jej czystość i pomiary zarówno średnicy, jak i kołowości uszczelnienia, przed każdym montażem zapewnią nam wydłużenie jej żywotności i mniejsze prawdopodobieństwo przegapienia nieszczelności.

- Co to jest zamykanie iglicowe? W dużym uproszczeniu jest to zawór, którego częścią jest siłownik (zwykle pneumatyczny). Do jego tłoka zamontowana jest iglica. Iglica przechodzi przez całą długość dyszy i wchodzi w otwór w matrycy (przewężka) blokując wypływ tworzywa. Zawory iglicowe mają różne konstrukcje, często wymagają chłodzenia. Jego brak kończy się awariami. Zawory mają również wymagania co do maksymalnego ciśnienia pracy oraz maksymalnej ilości zaworów połączonych na jednej linii powietrza. Upewnij się że te wymagania producenta zostały odpowiednio spełnione a unikniesz problemów z nadmiernym zużyciem zaworów (np. wybijanie czy pękanie przy zbyt dużym ciśnieniu) lub problemów z domknięciem iglic (np. zbyt duża ilość zaworów na linii). Zawory chłodzone (woda, roztwór glikolu itp.) zwykle wyposażone są w uszczelnienia z gumy lub Viton®u. Po zakończonej produkcji nie wyłączaj chłodzenia formy do momentu aż temperatura na systemie nie opadnie poniżej 100st. C. Unikniesz wycieków wody i kosztownej regeneracji uszczelnień.

Jeżeli będziemy stosować się do powyższych zaleceń, to nasz system będzie służył długo i względnie bezawaryjnie. A co jeżeli przytrafi się problem?

Gdy same chęci nie wystarczą…

Czasem same chęci nie wystarczą i wtedy przychodzi nasza kolej. Jesteśmy A. Marciniak Service. Firma powstała jako serwis gwarancyjny i pogwarancyjny systemów GK firmy Thermoplay. Szybko jednak okazało się, że systemy te nie wymagają tak dużej uwagi, w związku z czym postanowiliśmy otworzyć się na układy innych producentów i obecnie serwisujemy pogwarancyjnie wszystkie mniej lub bardziej znane systemy GK, które do nas trafiają.

Mamy bardzo bogate doświadczenie, naprawialiśmy już ponad dwadzieścia różnych marek systemów GK z Ameryki, Europy i Azji. W naszej pracy zawsze staramy się optymalizować czas i koszty naprawy.

Czym się zajmujemy i co nas wyróżnia?

Czyszczenie systemów GK

Najbardziej kłopotliwą i zarazem kosztowną awarią systemu gorąco-kanałowego z którą Klienci często zwracają się do nas jest jego zalanie. Z naszego doświadczenia wiemy, że nie ma systemów odpornych na ten problem, który dotyczy zarówno systemów ślizgowych, jak i wkręcanych niezależnie od producenta.

Najpowszechniej stosowana przez serwisy procedura oczyszczania systemu GK po zalaniu polega na wypaleniu wszystkiego w piecu, co jednak wiąże się z uszkodzeniem grzałek i termopar i wymianie tych akcesoriów na nowe. W przypadku systemów renomowanych firm, z dostępnymi częściami zamiennymi i krótkim czasem ich dostawy, jest to zwykle najszybsza metoda naprawy, z której czasem korzystamy. Gorzej sytuacja wygląda w przypadku niszowych systemów, dla których dostępność części zamiennych jest ograniczona. Dla nich opracowaliśmy swoje techniki oczyszczania systemu, które są niestety znacznie bardziej czasochłonne, ale często pozwalają na minimalizację kosztów poprzez maksymalnie bezstratną ekstrakcję elementów elektrycznych systemu. Nasze techniki wykonujemy na zimno – co pozwala nam na łatwiejsze ustalenie i wyeliminowanie przyczyn zalania.

Wymiana grzałek i termopar

Gdy uszkodzone są grzałki to w pierwszej kolejności próbujemy je naprawić, a jeżeli nie ma takiej możliwości to korzystamy z oryginalnych części producenta systemu lub posiłkujemy się zamiennikami renomowanej niemieckiej firmy Hotset®. Grzałki dla dysz mamy na magazynie w stanie prostym i możemy je nawinąć, dostosowując się do konkretnej potrzeby. Ostatnio przygotowaliśmy na naszej stronie konfigurator, który pozwala na szybkie i proste kwotowanie grzałki w oparciu o 3 proste parametry (średnica, wysokość i moc do wyboru z dostępnych dla parametrów wymiarowych). Oprócz grzałek dysz wymieniamy również spalone grzałki w rozdzielaczach.

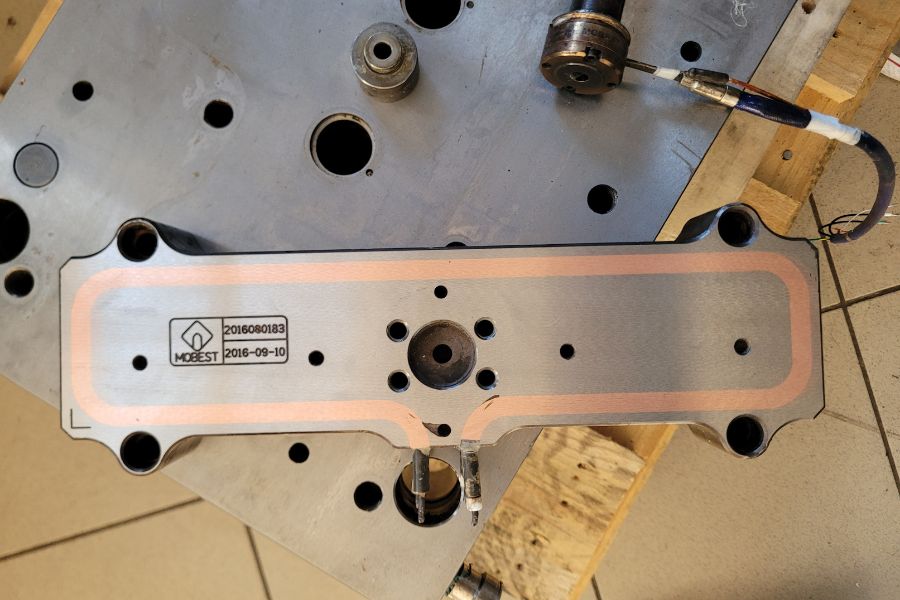

Regeneracja końcówek, iglic, powierzchni uszczelniających itp

W przypadku uszkodzonych końcówek (powierzchni uszczelniających, grotów), iglic i innych stalowych elementów systemów GK, oprócz wymiany na oryginalne części, mamy też możliwość ich regeneracji metodą napawania. W większości przypadków jesteśmy też w stanie dorobić te elementy. Mamy możliwość obróbki powierzchni rozdzielaczy metodą szlifowania i wiele innych metod szybkiego przywrócenia systemom zdolności produkcyjnych.

Poniżej przykłady regeneracji końcówek i ich uszczelnień.

Serdecznie zapraszamy do kontaktu i współpracy. Będziemy na targach Plastpol 2023 na stoisku F-6.